Příčin závad, které nejsou částečně nebo vůbec elektronicky zjistitelné, tj. prostřednictvím testeru sériové diagnostiky, je velmi mnoho. Mohou být jak mechanického, tak elektrického nebo i elektronického původu. Sériová diagnostika je schopna s určitostí odhalit pouze omezenou část poruch, které je možné jednoznačně odhalit diagnostikou paralelní.

V technice motorových vozidel se v první řadě jedná o technickou diagnostiku. Technická diagnostika v našem podání zkoumá všechny otázky související s určováním symptomů a příčin závad v rámci diagnostické prohlídky technického stavu automobilu. Paralelní a funkční diagnostika je zaměřena na analýzu napěťových a proudových signálů, měření odporů a další dynamické měření i neelektrických fyzikálních veličin zejména pomocí digitálního osciloskopu a multimetru.

Širším pojmem, který zastřešuje oba termíny paralelní i funkční diagnostika a zároveň spadá pod křídla diagnostiky technické je vnější diagnostika. S využitím prostředků technické diagnostiky umožňuje racionální posloupnost metod vyhledávání a rozpoznávání závad. Pod vnější diagnostiku můžeme zařadit i takové přístroje, které přicházejí na řadu, když jsou předmětem diagnostiky součásti s neelektrickými způsoby regulace nebo mechanické a strojní části.

Vnější diagnostika je založeny na elektrických, mechanických, elektromechanických, chemických atp. zkouškách jednotlivých funkčních částí a komponent vozidlového systému, prostřednictvím speciální měřící techniky. Takovou měřicí technikou může být například digitální osciloskop, analogový nebo digitální multimetr, stroboskopická lampa, analyzátor výfukových plynů, opacimetr, kompresiometr, hustoměr atp.

Měřící přístroje využívané v rámci paralelní diagnostiky lze rozdělit v podstatě podle jejich funkce a zkušební metody. Nejmocnějším nástrojem, z hlediska využitelnosti a frekvence použití je osciloskop.

Každý diagnostik se čas od času setká s latentní (skrytou) závadou. Auto nestartuje a paměti závad jsou prázdné, nebo vypisují nepřesné informace. V takovém případě je sebelepší sériová diagnostika neúčinná. A jedinými pomocníky se stávají multimetr a osciloskop. Použití automobilových osciloskopů v autoopravárenské praxi se podrobněji věnuji v samostatném článku Automobilový osciloskop.

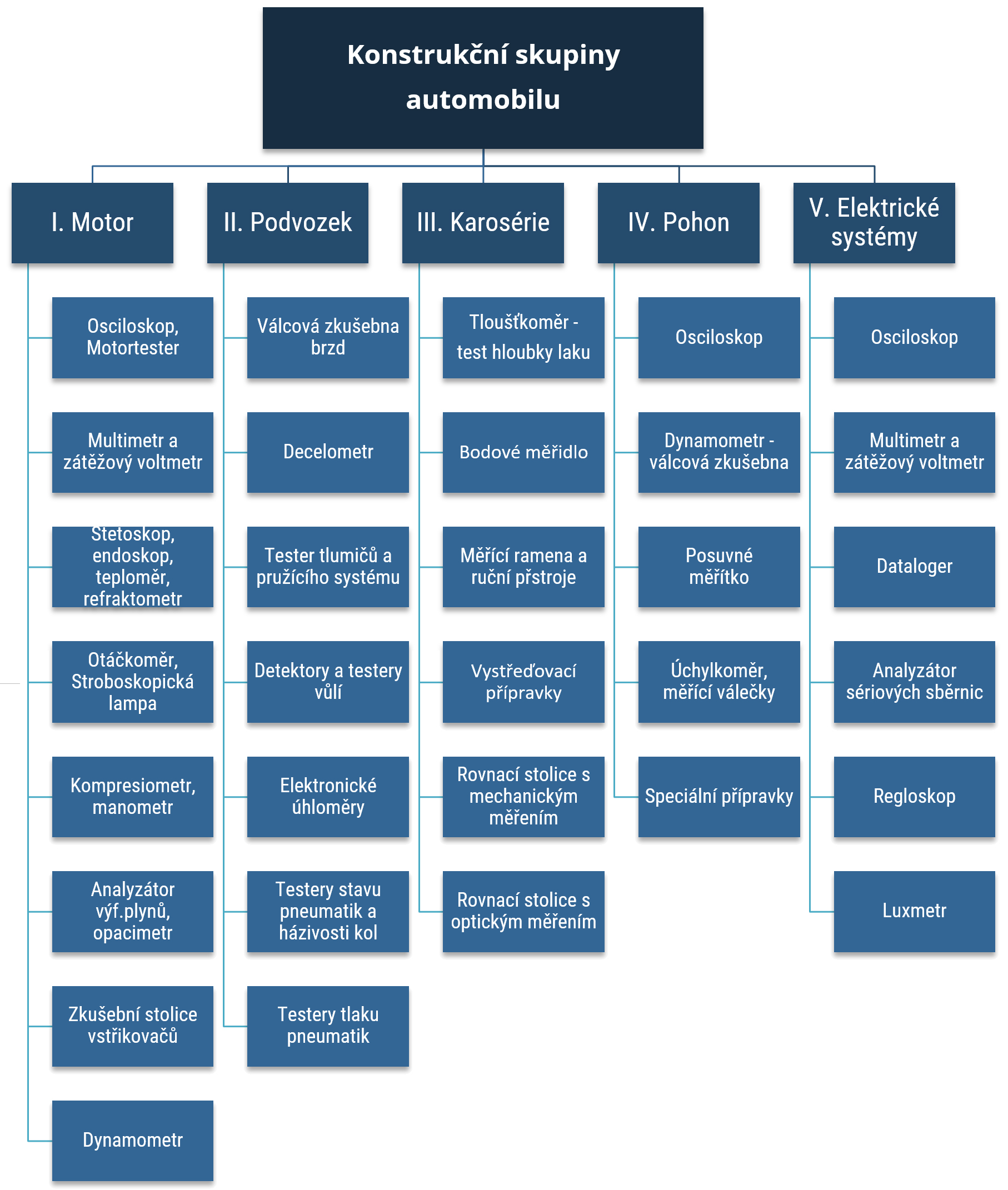

Rozdělení dílenské techniky podle konstrukčních skupin

Dílenskou techniku a měřící přístroje lze zařadit podle jejich určení a zkušebních metod do 5 základních kategorií, odpovídajících základním konstrukčním skupinám automobilu. Následující diagram znázorňuje pouze orientační seznam, ve kterém nejsou zahrnuty veškeré možnosti technické a vnější diagnostiky.

Pojďme se podívat na vybranou techniku a k jakým zkušebním metodám se vztahuje v rámci jednotlivých konstrukčních systémů vozidla.

I. Testování motoru

Jaké testy, zkoušky, metody a měřící techniku můžeme použít vedle sériové diagnostiky pro detekci, identifikaci a lokalizaci poruchy? Následující text si neklade za cíl vyjmenovat všechny nástroje a metody technické diagnostiky. Přináší pouze přehled, z mého pohledu toho nejdůležitějšího. Pokud máte dojem, že jsem opomenul něco důležitého, napište mi to prosím do komentářů.

Digitální Osciloskop

Osciloskop patří díky aplikaci všemožných sond umožňujících měřit, jak elektrické, tak neelektrické veličiny k nejmocnějším nástrojům pro bezdemontážní diagnostiku motoru. Můžeme testovat prakticky všechny elektrické komponenty motoru jako jsou snímače a akční členy.

Osciloskop je nezastupitelný zejména při testech zapalovacích soustav zážehových motorů. Je možné jej využít pro rychlé zjištění netěsnosti sacích a výfukových ventilů, provádění testů relativní komprese, či rovnoměrnosti chodu motoru.

V rámci pokročilých funkcí, můžeme díky vibrodiagnostice analyzovat závady rotačních systémů podle pásma jejich spektra. Podrobnější informace o diagnostice pomocí osciloskopu naleznete v samostatném článku osciloskop. Nebo v naší podrobné dokumentaci k osciloskopu, rekordéru a motortestru MTPro.

Digitální a analogový Multimetr

Alespoň základní multimetr nesmí chybět ve výbavě žádného automechanika. Existují speciálně navržené multimetry pro potřeby automobilové diagnostiky. Od běžných multimetrů se liší funkcemi pro specifická měření např.: měření otáček, úhlu sepnutí, teploty, tlaku atp. v závislosti na typu a dodávaném příslušenství. Nejdůležitější funkce kvalitního multimetru jsou voltmetr, ampérmetr, ohmmetr a teploměr.

Takový Multimetr lze využít např. pro: měření napětí, měření proudu (střídavé i stejnosměrné složky), měření odporů, měření indukčnosti, měření kapacity, měření frekvence, měření střídy, zjištění přerušení vedení, test zkratu, měření přechodových odporů a úbytků napětí na silových a napájecích částech, měření odporů primárního a sekundárního okruhu zapalování, test diod alternátoru

Zátěžový voltmetr

Zátěžový voltmetr má oproti běžnému „voltmetru“ výrazně nižší vnitřní odpor. Zátěžové voltmetry jsou vhodné zejména pro měření napájení a úbytků napětí na silových a napájecích částech. Použití multimetrů byť v provedení Low-impedance není to pravé ořechové. Automechanikovi postačí pro běžné zkoušení silových a napájecích částí zátěžová zkoušečka (silová sonda), nebo pomocný zátěžový obvod. Analýze el. silové soustavy se podrobně věnujeme v technické podpoře pro osciloskop MTPro.

Ampérmetr

Jak sám název napovídá, ampér (A) metr měří proud. Nejčastěji se v podmínkách autoservisu setkáváme s klešťovými ampérmetry, které měří velikost proudu protékajícího vodičem z magnetického pole vytvářejícího se kolem něj. Klešťové ampérmetry se vyrábějí jednak jako samostatné ruční přístroje, nebo jako proudové sondy s možností připojení k multimetru, nebo osciloskopu. K osciloskopům nabízíme několik typů proudových kleští.

Teploměr

Neméně důležitým měřícím zařízením je pro každého diagnostika teploměr. Teploměry můžeme rozdělit dle základních dvou měřících metod – kontaktní a bezkontaktní. V rámci kontaktního měření se nejčastěji setkáme s teploměry na bázi kovových odporových teploměrů a termočlánkových sond (např. teplotní snímač místo olejové měrky). Bezkontaktnímu měření vládnou infračervené teploměry. V běžné diagnostice je možné využít např. i termokamery, kterými snáze odhalíte spotřebiče s větším odběrem elektrické energie. V technické diagnostice se pro měření teplot užívá termínů termografie a termometrie.

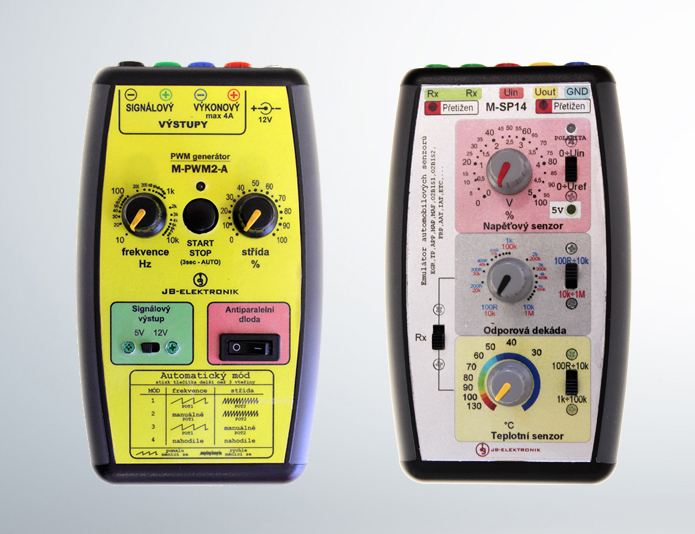

Simulátory a generátory

Do této kategorie zařazuji zejména PWM generátory, simulátory senzorů – generátory napětí a také např. odporové dekády. Díky generátorům a simulátorům můžeme testovat snímače a akční členy přímo, bez použití sériové diagnostiky. Obsáhlost tématu si zaslouží samostatný článek. V naší nabídce naleznete simulátory snímačů a PWM generátory.

Stetoskop

Technický stetoskop je pomocný měřící přístroj v podstatě převzatý z lékařské diagnostické praxe. Slouží pro odposlechy akustických projevů motoru při jeho chodu, jako je např. klepání pístů, opotřebení ložisek apod. Zde je namístě připomenout frekvenční analýzu vibrodiagnostických signálů, které se podrobně věnujeme v technické podpoře pro osciloskop MTPro. V technické diagnostice se v oblasti průmyslového měření vibrací strojů, ložisek a akustických projevů věnují obory vibrodiagnostiky, hlukové diagnostiky a diagnostiky akustických emisí.

Endoskop

Technický stetoskop je pomocný měřící přístroj v podstatě převzatý z lékařské diagnostické praxe. Slouží pro odposlechy akustických projevů motoru při jeho chodu, jako je např. klepání pístů, opotřebení ložisek apod. Zde je namístě připomenout frekvenční analýzu vibrodiagnostických signálů, které se podrobně věnujeme v technické podpoře pro osciloskop MTPro. V technické diagnostice se v oblasti průmyslového měření vibrací strojů, ložisek a akustických projevů věnují obory vibrodiagnostiky, hlukové diagnostiky a diagnostiky akustických emisí.

Průtokové měřiče

Průtokové měřiče spotřeby či objemová měřidla se používají zejména pro nezávislé měření spotřeby pohonných hmot.

Otáčkoměry

Nejčastějším důvodem pro měření otáček ve vozidle je měření otáček motoru. V běžné každodenní autoopravárenské praxi se samostatné otáčkové snímače používají zřídka. Většinou jsou sdružené pod komplexním zařízením jako je např. motortesterem či emisní stanice. Pro měření otáček se dříve používaly stroboskopické lampy, které vedle měření otáček umožňovali měření předstihu a úhlu sepnutí. V průmyslovém měření se běžně setkáte s bezkontaktními laserovými otáčkoměry a indukčními otáčkoměry. Dalšími speciálními přístroji a sondami jsou akusticko-vibrační snímače – rezonanční otáčkoměry či piezoelektrické otáčkoměry. Pro měření otáček se také nabízí snímání proporcionálních impulsů nabíjecího proudu akumulátoru.

Kompresiometr

Kompresiometr je určený pro měření kompresních tlaků ve válcích. Kompresiometr je tlakoměr – manometr vybavený o nástavce umožňující snadné připojení se k otvoru pro zapalovací svíčku či žhavící svíčku nebo vstřikovač.

Kompresiometry se vyrábějí analogové – ručičkové, digitální popř. registrační, které zaznamenají měření jednotlivých válců graficky pod sebou. Digitální a registrační manometry jsou díky své vnitřní paměti pro záznam měřených hodnot samozřejmě lepší než ručičkové, protože je nutné správně vyhodnotit hodnotu tlaku při prvním zdvihu. Pro měření komprese je možné využít i tlakovou sondu a osciloskop. Měření komprese budu věnovat samostatný článek.

S měřením těsnosti válců a dalších tlakových systémů je možné využít i další diagnostické metody. Pro měření těsnosti válců se používají testery ztráty tlaku – netěsnosti. Princip spočívá do zapalovacího prostoru se přivede stlačený vzduch). Při diagnostice netěsností nejen válců, ale i dalších tlakových systémů či zjišťování trhlin apod. se používá i tzv. nedestruktivní defektoskopie (magnetická, magneto-induktivní, elektromagnetická, ultrazvuková, infračervená, radioskopická a rentgenová).

V rámci nedestruktivní defektoskopie lze také využít kapilární zkoušku (metodu), která je založena na vzlínavosti a smáčivosti detekční kapaliny. Jako detekční kapalinu je možné použít fluorescenční kapalinu, která pod ultrafialovým světlem světélkuje.

Zkušební stanice vstřikovačů

Kontrola, zkoušení, čištění a seřizování vstřikovacích trysek a vstřikovacích čerpadel se provádí mimo motor na speciálních zkušebních stolicích. Nejedná se tedy o bezdemontážní diagnostiku. Zkušební stanice jsou uzpůsobeny pro různé systémy – např. vysokotlakých vstřikovačů Common Rail, kontrolu a seřizování trysek, ale i např. čištění ultrazvukem.

Pro seřízení trysek u vznětových a zážehových motorů se také používají zkoušečky vstřikovacích trysek, které jsou snadněji přenositelné. Kontrolují hodnotu otevíracího tlaku či těsnost.

Analyzátor výfukových plynů

Pro jednoznačné určení složení obsahu škodlivin (emisí) ve výfukových plynech se používají analyzátory výfukových plynů. Měří se zejména obsah oxidu uhelnatého (CO), uhlovodíků (HC), oxidu uhličitého (CO2) a kyslík (O2). V rámci analýzy se měří také součinitel přebytku vzduchu (lambda), otáčky motoru a teplota oleje. Pro měření obsahu CO, HC a CO2 se využívá nedisperzní infračervená stereoskopie. Pro určení obsahu O2 se používá difúzní snímač hraničního proudu.

Nejpřesnějším je 4. složkový analyzátor výfukových plynů, který pokud je vybaven opacimetrem (pro měření kouřivosti především vznětových motorů) a sériovým rozhraním EOBD diagnostiky a motortesteru tvoří ideální přístroj pro měření emisí.

Jednoúčelové testery

Za jednoúčelové testery se dají označit převážně jednoduché přenosné přístroje uplatňující se při kontrolách a zkoušení samostatných dílčích součástí automobilu. Takovým testerem může být např.: tester žhavících svíček, zkoušečka lambda sondy, tester pro měření napnutí ozubených řemenů, hustoměr nemrznoucí kapaliny či sada pro měření zpětného průtok paliva ze vstřikovačů. Může se jednat jak o mechanické, tak i elektronické přístroje, jako jsou generátory a zkoušečky, určené pro test konkrétního obvodu.

Motortestery

Motortester je zařízení, dalo by se říci modulární systém, který spojuje více samostatných měřících přístrojů nebo sond do jednoho komplexního celku. Touto definicí nechci pojem „motortester“ generalizovat nebo jej jednoznačně zaškatulkovat. Pod tímto označením se můžete setkat s celou řadou zařízení od ručních „jednoúčelových“ mini-motortesterů, přes mobilní motortestery až ke stacionárním, vyráběným převážně na zakázku. Základním kamenem kvalitního motortesteru je digitální osciloskop s rekordérem. V profi provedení není výjimkou ani generátor signálů, multimetr integrovaná multiznačková diagnostika, napojení na analyzátor výfukových plynů a doprovodný informační systém obsahující pokyny pro diagnostiku (sériovou i paralalní), elektrická schémata a technická data vozidel.

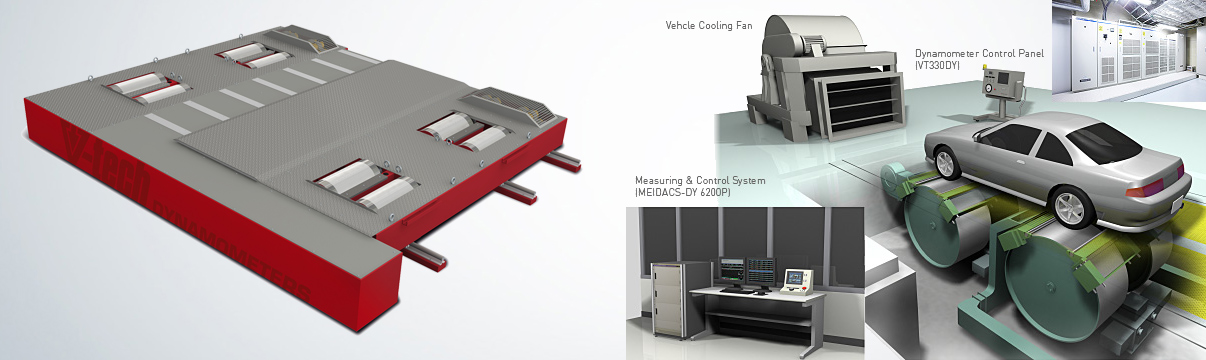

Dynamometr

Nejpřesnější metodou, jak spolehlivě změřit výkon vozu, je použití výkonové brzdy (rychloběžné válcové stanice). Rozdíl mezi klasickou válcovou zkušebnou brzd a výkonovou je především v povrchu válce. Výkonová brzda má povrch válce hladký, nebo mírně zdrsněný. Důležitým parametrem je i průměr válců. Válce s menším průměrem jednak zvyšují námahu pneumatik, ale hlavně nadměrná deformační síla pneumatik na válcích (způsobená valivým pohybem) nepříznivě ovlivňuje přesnost měření.

Často se setkáváme pouze s termínem “brzda“. Existují následující typy: Hydraulická brzda, elektromagnetická vířivá brzda a elektrická brzda neboli dynamometr. Toto rozdělení je opravdu jen základní. Použití výkonových brzd je z hlediska automobilové diagnostiky zajímavé pro simulační jízdy a testy výkonu.

Akcelerometr apod.

V rámci přesného měření rychlosti vozidla se nelze spolehnout na rychloměr v panelu sdružených přístrojů. Pro přesné zkoušky se používá umístění impulsního otáčkoměru na kolo vozidla nebo jako vlečné kolo (tzv. páté kolo). Další metodou je použití optických korelačních senzorů, tato zařízení jsou navržena pro snímání podélné rychlosti a podélného zrychlení. Další skupinou jsou impulsní snímače, kde se jedna část snímače upevní na kolo a druhá na karoserii. K měření rychlosti lze také použít mikrovlnový Dopllerův snímač rychlosti. Pro měření zrychlení se používají akcelerometry – kyvadlový, kapalinový či piezoelektrický nebo lze použít družicový systém GPS.

Refraktometr

Refraktometr se běžné autoopravárenské praxi používá pro zjištění kvality provozních kapalin, např. brzdové kapaliny, chladicí kapaliny, AdBlue apod. Refraktometr funguje na principu měření vlastností kapaliny pomocí zjišťování mezního úhlu lomu světla.

II. Diagnostika a testování podvozků

Níže uvedené testery a zkušebny bývají často kombinované. Kupříkladu k válcové zkušebně brzd lze připojit zařízení pro diagnostiku tlumičů a podvozku či plošinový indikátor sbíhavosti. Pro diagnostiku ABS je možné využít také osciloskop.

Zkušebna brzd

Válcová zkušebna brzd patří po léta k nejvýznamnějším diagnostickým zařízením. Jedná se buď o zkušebny pomaloběžné nebo rychloběžné. Na dynamometru s indikací brzdných sil se hodnotí poměrný brzdný účinek, rovnoměrnost působení brzd na kolech jedné nápravy a technický stav brzdové soustavy jako takové. Na setrvačníkovém pak rovnoměrnost působení na kolech jedné nápravy a střední průměrný účinek. V současnosti se využívají plně automatizované válcové zkušebny s tenzometrickými snímači změny brzdných sil, měřením sbíhavosti atd.

Vedle válcových zkušeben se také setkáváme s plošinovými zkušebnami brzd (dvouplošinovými nebo čtyřplošinovými). Z důvodu relativnosti měření nejsou plošinové zkušebny brzd vhodné pro přesná měření. Nicméně nabízejí více typů zkoušek např. v rámci rychlého posouzení svislého dokmitání vozidla (účinnost odpružení a tlumičů), brzdných sil či testu sbíhavosti.

Hlavními výhodami jsou dynamické měření (poměr brzdných sil mezi přední a zadní nápravou), snadná montáž (není potřeba hluboká jáma), malá energetická náročnost a krátká doba zkoušky. Plošinové zkušebny dobře poslouží jako vstupní informace o celkovém stavu před opravou a proto by neměli chybět v žádném servisu. Téma brzdových zkušeben a diagnostiky brzdových soustav si zaslouží samostatný článek, který časem zveřejním.

Decelerometr

Decelerometr je určen pro měření průběhu plného brzdného účinku – zpomalení vozidel v závislosti na síle vyvinuté na brzdový pedál nebo na tlaku vzduchu v brzdové soustavě. Přístroje nejčastěji vypočítávají plné střední zpomalení, střední ovládací sílu či střední tlak.

Bezdemontážní zkoušky tlumičů a pružícího systému

V rámci bezdemontážních zkoušek pružícího a tlumícího systému vozidla se nejdříve využívali a využívají testy „propružení“ – dokmitové testery a rezonanční testy na bázi amplitudového měření. Při testu propružením se zkoušené nápravy zdvihnou a z výšky 10 cm se spustí volným pádem na základovou desku. Měří se tlumený kmit, který je přenášen do záznamového zařízení. Existují také ruční dokmitové testery (snímače úhlu naklonění apod.), které se připevní přísavným zařízením na blatník a „rozhoupání“ vozu se provede ručně. Senzory dokmitového testeru mohou být např. ultrazvukové či odporové.

Při rezonančním testu (amplitudovém měření), je snímán rozkmit plošiny na které spočívá kolo automobilu. Velikost amplitud kmitání náprav je měřítkem účinnosti tlumiče. Modernější metodou měření je tzv. rezonanční adhezní metoda – EUSAMA (European Shock Absorber Manufacturers Association – Združení evropských výrobců zkušeben tlumičů), která sjednocuje zkušební podmínky při posuzování technického stavu zavěšení kol.

Při této metodě se neměří kmitání náprav. Přístroj simuluje nerovnosti vozovky tím, že střídá frekvence vibrací plošiny (0-25Hz) a zároveň měří max. hmotnost v klidu, kterou následně porovnává s hmotností působící na kolo při rozkmitu. Touto metodou se přesněji zjistí schopnost celého zavěšení kola udržovat stálý kontakt s vozovkou. Čím je lepší tlumení, tím menší je odchylka od stoprocentní hodnoty.

Měření geometrie kol

Pro diagnostiku jednotlivých parametrů, ale i celkové geometrie podvozku se používají mechanická, optická, elektronická, kombinovaná a průjezdná měřidla. Mechanická měřidla jsou založena na přímém měření délek a úhlů přímo na kolech vozidla. Takovými měřidly mohou být např. délkoměry, úhloměry či libely (vodováhy). Obvykle se jedná o různé tyče a obkročná měřidla s vestavěnými posuvníky. Průjezdná měřidla měří směrovou odchylku způsobenou valením kola po bočně posuvné plošině (rychlá kontrola sbíhavosti).

Optická měřidla jsou založena na nepřímém měření vzájemného postavení náprav a poloh kol (rovinné souměrnosti). Poloha kola je v rámci nepřímého měření nahrazena buď zrcátkem, nebo projektorem (světelným paprskem) umístěným v držáku, který se ke kolu připevní. Elektronická a kombinovaná měřidla jsou v praxi nejčastěji používána. Jedná se o počítačem řízené nepřímé měření, při kterém se rovina souměrnosti a poloha kola nahrazuje „snímací hlavou“ umístěnou v držáku jenž je ke kolu připevněn a vystředěn.

Ve snímací hlavě se pro měření polohy využívají polohová čidla elektronická, optická či optoelektronická. Vzájemná poloha jednotlivých kol a náprav se pak měří propojením jednotlivých snímacích hlav (např. 6. senzorové nebo 8. senzorové systémy). Propojení je řešeno buď kabelovým vedením nebo bezdrátově. Pro bezdrátový přenos se využívá radiový signál, nebo optický přenos, kdy je přístroj vybaven CCD kamerou (Charge-coupled device) či laserovým zařízením.

Testery stavu pneumatik a házivosti kol

V běžné praxi se pro testy pneumatik převážně používají „vylepšené“ stacionární vyvažovačky kol, které jsou díky komplexní opto-elektronické technice schopny odhalit i skryté závady konstrukce kol. Na trhu se setkáte také s přístroji pro měření házivosti kol, které se uplatňují před měřením geometrie. Pro změření hloubky drážky dezénu se používá hloubkoměr, popř. posuvné pravítko.

Vlastní testy pneumatik probíhají v rámci laboratorních zkoušek ve zkušebnách pneumatik a dělí se na zkoušky statické a dynamické. Testuje se např. hmotnost pneumatiky, moment setrvačnosti, rozměry, hloubka drážky dezénu, měrný tlak ve stopě, deformační vlastnosti, průrazová a tlaková pevnost, životnost při zvýšených rychlostech a mnoho dalších. Pro měření hloubky dezénu je možné použít jednoduchý hloubkoměr.

Testery tlaku pneumatik

V rámci bezdemontážních zkoušek pružícího a tlumícího systému vozidla se nejdříve využívali a využívají testy „propružení“ – dokmitové testery a rezonanční testy na bázi amplitudového měření. Při testu propružením se zkoušené nápravy zdvihnou a z výšky 10 cm se spustí volným pádem na základovou desku. Měří se tlumený kmit, který je přenášen do záznamového zařízení. Existují také ruční dokmitové testery (snímače úhlu naklonění apod.), které se připevní přísavným zařízením na blatník a „rozhoupání“ vozu se provede ručně. Senzory dokmitového testeru mohou být např. ultrazvukové či odporové.

Při rezonančním testu (amplitudovém měření), je snímán rozkmit plošiny na které spočívá kolo automobilu. Velikost amplitud kmitání náprav je měřítkem účinnosti tlumiče. Modernější metodou měření je tzv. rezonanční adhezní metoda – EUSAMA (European Shock Absorber Manufacturers Association – Združení evropských výrobců zkušeben tlumičů), která sjednocuje zkušební podmínky při posuzování technického stavu zavěšení kol.

Při této metodě se neměří kmitání náprav. Přístroj simuluje nerovnosti vozovky tím, že střídá frekvence vibrací plošiny (0-25Hz) a zároveň měří max. hmotnost v klidu, kterou následně porovnává s hmotností působící na kolo při rozkmitu. Touto metodou se přesněji zjistí schopnost celého zavěšení kola udržovat stálý kontakt s vozovkou. Čím je lepší tlumení, tím menší je odchylka od stoprocentní hodnoty.

III. Rám a karoserie

Pro přesné zjištění deformací rámů a karosérie po nehodách se používají kontrolní a rovnací stolice. Dle typu nárazu se rám, podlahový rám nebo karosérie deformuje propadnutím střední části (čelní a boční náraz), vytlačením vzhůru (čelní náraz), bočním vyosením (boční náraz) a překroucením (převrácení vozidla). Kontroluje se zejména v jakém směru (podélném, příčném a svislém) je karoserie deformována.

Výsledná deformace hodnota se porovnává s hodnotou předepsanou výrobcem. Kontrolu některý částí můžeme také provádět pomocí běžných měřidel, jako jsou posuvná měřítka, rovnací úhelníky, nebo jiné pomocné přípravky. Velmi efektivní jsou také přenosné elektronické měřící systémy.

Bodové měřidlo

Bodové měřidlo slouží pro zjišťování délkových, šířkových a diagonálních rozměrů. Díky diagonálnímu měření (pravé přední vs. levé zadní zavěšení nápravy) můžeme odhadnout zkroucení podlahového rámu.

Vystřeďovací přípravky

Vystřeďovacím přípravkem se měří nosné a podlahové rámy. Přes zaměřovací kolíky, umístěné na měřících tyčích lze snadno zaměřovat odchylky mezi měřícími body umístěné na podlahových nebo nosných rámech.

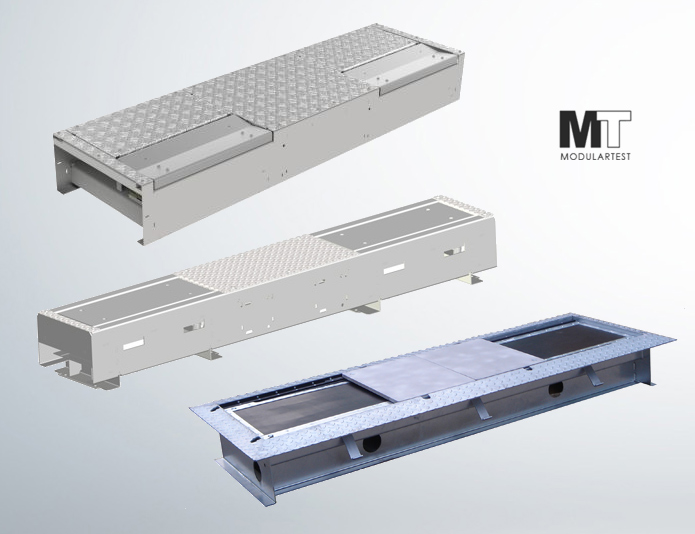

Kontrolní a rovnací stolice

Měření na rovnacích stolicích je možné rozdělit na mechanická a optická měření. Rovnací stolice s mechanickým měřením nenabízí vzhledem ke své komplikované konstrukci takový komfort, jako rovnací stolice s optickým měřením.

Zatímco u mechanického systému je nutné správně umístit měřící můstek a přesně nastavit měřící saně na jednotlivé body měření u optického je měřící systém umístěný mimo základní rám rovnací stolice. Měření probíhá pomocí laserových jednotek pravoúhle uspořádaných kolem vozidla.

Elektronické měřící ramena a ruční přístroje

Hlavní výhodou měřících ramen a ručních přístrojů je rychlost použití, mobilita, komunikace s PC (napojení na informační systém) a větší možnosti v rámci bezdemontážního testu. Elektronická měřící ramena mohou být součástí rovnací stolice. Měřící rameno vypočítává svou polohu oproti měřícím bodům a porovnávají v databázi informačního systému.

Obdobně pracují i ruční přístroje, které se dají párovat např. i s mobilním telefonem. Tyto přístroje vynikají vysokou přesností. Pokud byste měli zájem o konzultaci a nákup zařízení, kontaktujte nás.

Tloušťkoměr

S nejmodernějšími digitálními testery hloubky suché vrstvy (laku) je možné testovat jak ocelové díly, tak i nemagnetické kovové povrchy jako je nerez ocel nebo hliník. Tyto nejmodernější testery využívají pro test feromagnetických podkladů magnetický princip měření (magnetická indukce) a na non-fero podkladech (nemagnatických) princip vířivých proudů. Odborně řečeno se jedná o nedestruktivní testování (NDT) – defektoskopii.

Výhodou kvalitních testerů je jejich použitelnost ve ztížených podmínkách a zjišťování hloubky na hladkých, tenkých, rovných i zakřivených površích. Levné přístroje využívají jen „klasický“ magnetický princip.

IV. Pohon

Úchylkoměr

Úchylkoměr je měřidlo pro kontrolu délky (neměří absolutní délku) resp. odchylek od předepsané míry (rozdíl od výchozí hodnoty). Rozlišení úchylkoměrů se běžně pohybuje od setin do tisícin milimetru. Úchylkoměry jsou ručičkové nebo digitální. V autoopravárenské praxi se nejčastěji používají pro přesnou diagnostiku stavu, opotřebení a vůlí diferenciálu a rozvodovek (po demontáži).

Úchylkoměry se kontroluje zejména boční a obvodové házení, ke kterému dochází změnou vzdálenosti mezi talířovým kolem a pastorkem resp. změnou vzdálenosti čela pastorku od osy talířového kola. Další kontrolou je nanášení signální barvy (posuzování otisku) na záběrová pole soukolí (zrcátek) resp. plochy skutečného styku zubů (pastorku a talířového kola). Pro kontroly vůlí je možné využít i posuvné měřítko.

Zkoušky převodovek a samočinných převodovek

Pro jednoznačné určení závady je demontáž převodovky nevyhnutelná. Demontáži vždy předchází kontrolní a jízdní testy. Po demontáži jsou nezanedbatelnými pomocníky speciální přípravky a samozřejmě posuvné měřítko.

V laboratorních podmínkách se dělají zkoušky převodovek, rozvodovek a kloubových hřídelů na zkušebních stavech převážně za účelem zjištění jejich účinnosti, teplotních režimů, hluku a vibrací, tuhosti, pevnosti, spolehlivosti a životnosti. Tyto zkušební metody jsou mimo rámec běžné praxe. Provádějí zkoušky synchronizace převodovek, provozní zkoušky kloubů hnacích hřídelů, zkoušky životnosti spojek, spojkového rozložení zkoušení rozvodovek stimulující silniční zatížení apod.

Mechanické převodovky

Zjišťují se nejčastěji závady a příčiny: netěsnosti skříně, hlučnosti při jízdě, vadné synchronizace převodů či vyskakujících rychlostí a zasekávajícího řazení.

Samočinné převodovky

U starších vozidel byly případné opravy a také diagnostika snažší. Pro každou převodovku je důležité zajištění správného druhu oleje a zejména jeho kvalita. První diagnostickou metodou je tedy vizuální kontrola kvality oleje – pokud to systém dovoluje. U nových vozidel často není ani možné zjistit, jaký typ oleje má v převodovce být. Dále je možné kontrolovat polohu volící páky a okamžiky řazení, mezní otáčky hydrodynamického měniče při zabrzdění, stupeň znečištění olejového sítka ve skříni řadícího šoupátka, u starších vozidel také nastavení lanka škrtící klapky a samozřejmě testy sériovou diagnostikou.

U moderních vozidel se většinou samočinná převodovka mění jako celek. Sériová diagnostika hraje v rámci komplexních testů klíčovou úlohu. V závislosti na systému a výrobci nabízí sériovka nejen testy akčních členů a možnosti přizpůsobení, ale především desítky měřených hodnot např. pro kontrolu počtu úspěšných a neúspěšných zařazení, kontrolu hydraulických tlaků (snímače tlaku), elektromagnetických ventilů, snímačů teploty – otáček – dráhy, snímače „vyšláplé“ spojky, venkovní snímače teploty spojky atd.

V. Elektrické systémy

Úchylkoměr

Při testování elektrických soustav je nejčastěji používán automobilový osciloskop či multimetr. Tyto nástroje paralelní diagnostiky by měli tvořit nejdůležitější část vybavení každého diagnostika. Pro komunikaci s elektronickými systémy – řídícími jednotkami se používají testery sériové diagnostiky, jako jsou ruční přístroje či diagnostické programy, značkové nebo multiznačkové diagnostické systémy, které se připojují k diagnostické zásuvce ve vozidle.

Testování světel

Pro kontroly světlometů se používají regloskopy. Používají se buď mobilní nebo stacionární regloskopy. Součástí často bývá měřič intenzity osvětlení (luxmetr).

Diagnostické soustavy a zkušebny

Do kategorie diagnostických soustav, se kterými se můžeme v běžném životě setkat např. na STK lze zařadit různá zařízení od motortesterů, až po komplexní diagnostické linky. Diagnostické soustavy v sobě často kombinují nejen sériovou, paralelní a vnější diagnostiku, ale i měřící přístroje technické diagnostiky obecně. Mohou obsahovat např. zařízení pro zkoušení emisí, pro kontrolu podvozku, tlumičů, vzduchových soustav (tlakoměry), přístroje pro seřízení světlometů (regloskopy) apod. Tvoří tak komplexní diagnostické pracoviště.

Diagnostické linky se převážně instalují na zakázku. Mohou být kombinací více výrobců a jejich pořizovací hodnota často převyšuje milióny korun. Součástí těchto nákladných řešení bývá i přístup k relevantním technickým informacím a datům v rámci integrovaného informačního systému. Nutno dodat, že náklady na roční údržbu a správu také nejsou zanedbatelné.

Diagnostických metod technické diagnostiky, využívaných v automobilovém a dopravním průmyslu, je velmi mnoho, od těch nejjednodušších až po velmi náročné a stále se vyvíjejí nové metody. Pokročilé metody spadají spíše do oboru laboratorního měření a hlubšího studia. V tomto přehledu jsem se snažil vyjmenovat nejpoužívanější měřící techniku v autoopravárenství. V mých článcích se budu věnovat zejména sériové a paralelní diagnostice.

Seznam zdrojů

- František Vlk. Diagnostika motorových vozidel 1. vyd. Brno: Prof. Ing. František Vlk, DrSc., nakladatelství a vydavatelství, 2006. 444 s. ISBN 80-239-7064-X.